DETAILS

About Shandong Yuncheng Ruisheng Glass Co., Ltd

Established in 2009, Shandong Yuncheng Ruisheng Glass Co., Ltd, located in Shandong Province, China, is one of the leading liquor glass bottle manufacturers in China. Our Company has been involved in offering a complete packaging service for the liquor brands&Companies. Our main product is high-grade cool glass bottles, which specially designed for liquor, whiskey, brandy, vodka, gin, rum, tequila, and other alcoholic drinks.

PRODUCTS GALLERY

Premium Liquor Bottle Manufacturing

PRODUCTS CAPACITY

Transforming Your Brand with Customized Liquor Bottles

Top liquor glass bottle manufacturer in China, Shandong Yuncheng Ruisheng Glass co. ltd proud to provide more than 300 series packaging glass bottles wholesale for Spirit, Liquor, Whiskey, Brandy, Vodka, Rum, Gin, Tequila, Water, Wine, Cognac, and other alcoholic beverage drinks. Empty glass bottle ordered by our customers is constantly being shipped from Ruishng glass bottle factory China to European and American countries, among which the USA, UK, Canada, France, Germany, Mexico, Scotland, Italian are the largest exporters.

WHY CHOOSE US

Why Choose Ruisheng Glass As Your Liquor Glass Bottle Manufacturer

1/Superior Quality and Durability

We specialize in advanced liquor bottle manufacturing processes to ensure that your liquor bottles are of the highest quality and meet all industry standards.

2/Innovative Bottle Shapes and Designs

We offer a wide range of innovative bottle shapes and designs tailored to your brand’s needs. Our experienced design team can create unique bottle shapes, neck designs, and label areas that align with your vision and target market.

3/Competitive Pricing and Superior Service

We offer competitive pricing without compromising on quality, coupled with superior customer service. We understand the importance of cost-effectiveness for your business, and we work closely with you to provide the best pricing options. Our dedicated team is always ready to offer professional advice and support, ensuring timely delivery of your orders.

4/Reliable Supply Capability and Timely Delivery

Our company is equipped with advanced 8S machines and CNC machines, with a daily production capacity of up to 20,000pcs. All of the order will be delivered within 30 Days.

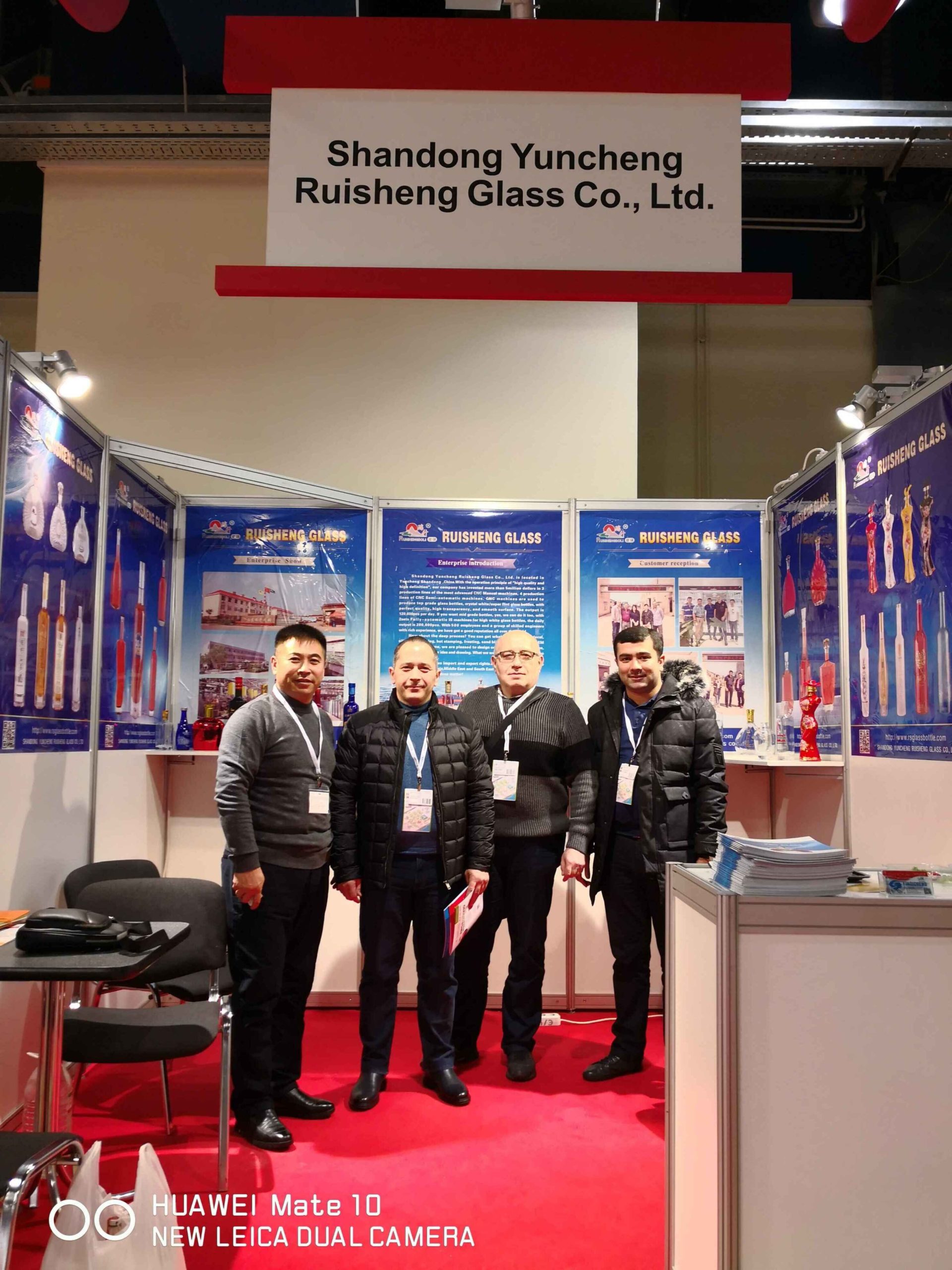

TEAM

Crafting Excellence, Building Success Together

Our team is a passionate and professional group with diverse expertise. Each member is an expert in the field of glass and bottle manufacturing, dedicated to crafting high-quality, innovatively designed products. Emphasizing collaboration and communication, we work closely to provide clients with the best solutions. We are a proactive and dynamic team, constantly challenging ourselves to create exceptional value for our clients.

FEATURES

Innovative Manufacturing, Excellent Quality, Global Collaboration

We craft each bottle with advanced technology, emphasizing excellence to ensure our glass bottles meet the highest standards. With a global perspective, we embrace a win-win approach, providing personalized solutions to shape the future of the glass bottle industry together.

FEED BACK

What Our Clients Think

What we take pride in goes beyond the glass bottles we produce—it’s the recognition and trust of our customers. The customer reviews paint a vivid picture, filled with praise for our innovative manufacturing and excellent quality. They stand as the best testament to our relentless dedication.

I and our colleague visited Shandong Yuncheng Ruisheng Glass Co., Ltd, Ltd. this year. We saw their plant, warehouse, production line and were sure they can offer the bottles we need. We had made the order from them and got the best glass bottles.

Henry DiCaprio

We have ordered glass bottles in bulk many times from Shandong Yuncheng Ruisheng Glass Co., Ltd. I am very glad to cooperation with them. I believe that Ruisheng can be the best glass liquor bottle supplier in China as their speed design and research service, speed feedback, speed lead time and speed service after sale.

Jacky Woe – CEO

Shandong Yuncheng Ruisheng Glass Co., Ltd. is really the best glass liquor bottle supplier I had ever seen. We are very satisfied with its speed lead time, high-quality glass bottles and its best service from inquiry to after sale. If you buy glass bottles in bulk from it, I think you make the best choice.

Wanda Don

BLOGS

Latest News

Buyer's Guide About Glass Bottle Wholesale

We specialize in manufacturing a wide range of liquor bottles, including Wine bottles, Whiskey bottles, Vodka bottles, Brandy bottles, Gin bottles, Rum bottles, Tequila bottles, and other alcoholic drinks.

Our liquor glass bottles all made of high-flint glass material. High flint glass is known for its exceptional clarity and brilliance, making it the perfect choice for showcasing the vibrant colors and premium quality of your spirits. It offers excellent transparency, allowing consumers to appreciate the visual appeal of the contents inside the bottle. Additionally, high-flint glass is highly durable and offers excellent resistance to impact and temperature changes, ensuring the safety and integrity of your products.

MOQ: 10000 PCS.

Recommended to use 40HQ container, the loading capacity is about 40,000pcs 375ml bottles, 35,000pcs 500 bottles, or 26,000pcs-30,000pcs 750ml bottles, or 20,000 1000ml bottles.

The exact capacity is based on the glass bottles size

Yes, Of course. We are a professional liquor glass bottle manufacturer. We offer custom bottle design services. Our experienced team can work with you to create unique bottle designs that align with your brand and product requirements.

Yes, sample free but you have to pay for the express cost.

Please understand we send many samples each month, so we have pretty nice

discounts from the DHL, FEDEX and UPS, I will offer for your confirmation before sample departing.

I will take a photo before sample delivery too, I try best to save each coin for you.

we will send goods on 20~30 working days: after your deposit.

T/T, Western Union, PayPal.

Yes, we can help with packaging and shipping logistics.

A. Carton packing

1) 24pcs in per carton;

2) Cardboard divider in the carton;

3)Carton size is according the bottles’size

B. Pallet packing

1) 5 layer in one wooden pallet;

2) Cardboard in per layer;

3) Plastic wrap around the pallet,

4) Pallet size: 1M x1.2M

C. Carton and Pallet packing

1)24pcs in per carton;

2)several cartons in one pallet;

3)Pallet size: 1M x 1.2

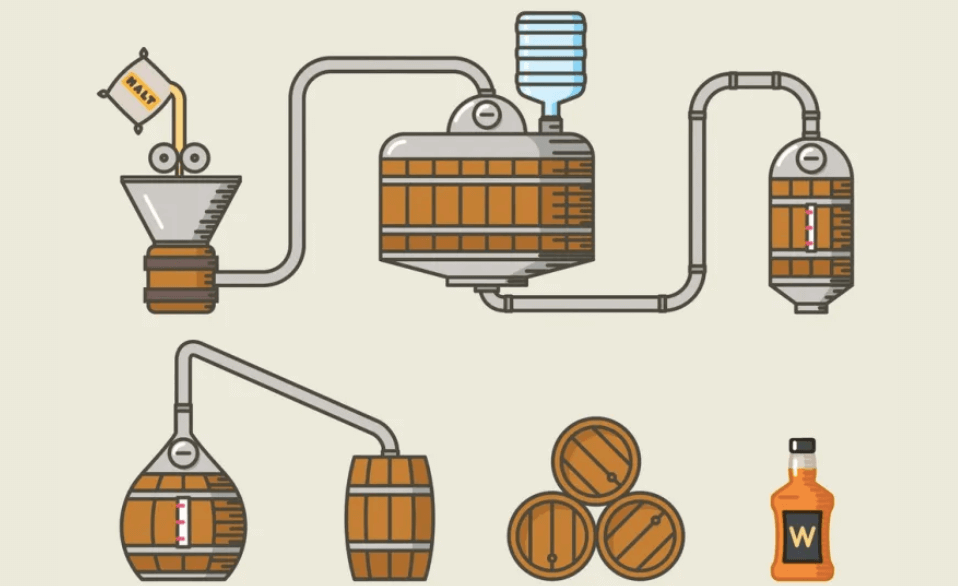

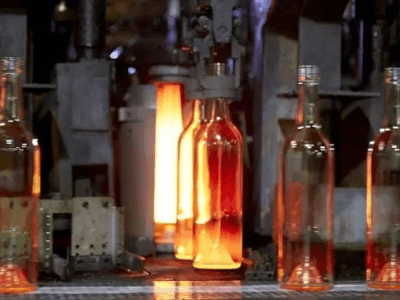

Liquor Glass Bottle Manufacturing Process

1. Raw material

Silica sand, Soda ash, Limestone, and others

2. Batch house

Weighing and mixing of raw materials, and transport to the hopper at the melting furnace.

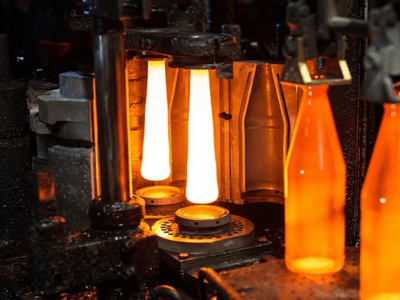

3. Melting

Melting of mixed raw materials about 1,550 oC in the melting furnace.

4. Feeding

Feeding of glass gob at optimum temperature suitable to bottle weight and shape is fed into a glass bottle-forming machine via the feeder.

5. Forming

Forming of bottle by the glass bottle- forming machine for designed bottle shape

6. Annealing

Annealing of bottles as they leave the glass bottle-forming machine

7. Inspection

After annealing in the lehr, a bottle is strictly checked on Automatic inspection machine

and visually inspect each bottle to confirm quality by skilled technicians

8. Additional processing

A) Decal B) FrostingC)glaze spraying

9. Packing and shipment

Rottles are packed according to their

destination, and are stored in the warehouse or shipped

BY plane

By sea

By couriers: DHL,TNT,UPS,Fedex.etc